知识分享

航空气动声学与风洞测试技术:西门子Simcenter解决方案深度解析

随着全球航空运输量的快速增长(预计未来20年翻倍)、城市空域交通的密集化(如垂直起降飞行器VTOL和城市空中交通UAM的兴起),以及国际民航组织(ICAO)对飞行噪音的严格限制,航空工业正面临前所未有的挑战。传统飞机设计在噪音控制、能效提升和乘客舒适性方面已接近极限,而新兴技术如电动/混合动力推进、复合材料应用和数字化测试手段,正在推动行业进入创新浪潮。

以噪音控制为例,ICAO的飞行噪音标准逐年升级,例如VTOL飞行器需在300英尺高度飞行时将噪音控制在65分贝以下(仅为传统四座直升机噪音的四分之一)。同时,客舱舒适性成为市场竞争的核心要素,这对气动声学性能提出了更高要求。然而,飞机噪音来源复杂,涉及发动机、机身结构、环境控制系统(ECS)及辅助设备等多重因素,且轻量化设计与降噪目标常存在冲突。在此背景下,高精度风洞测试与多物理场集成分析成为突破技术瓶颈的关键。

技术挑战:复杂工程问题与噪音源的多重性

飞机噪音的复杂性源于其多源性和多物理场耦合特性:

- 气动噪声:包括湍流边界层噪声、翼型尾流噪声、起落架空腔共振等。

- 结构振动噪声:发动机振动传递至机身、机翼颤振(Flutter)等。

- 辅助系统噪声:空调系统、液压设备等产生的机械噪声。

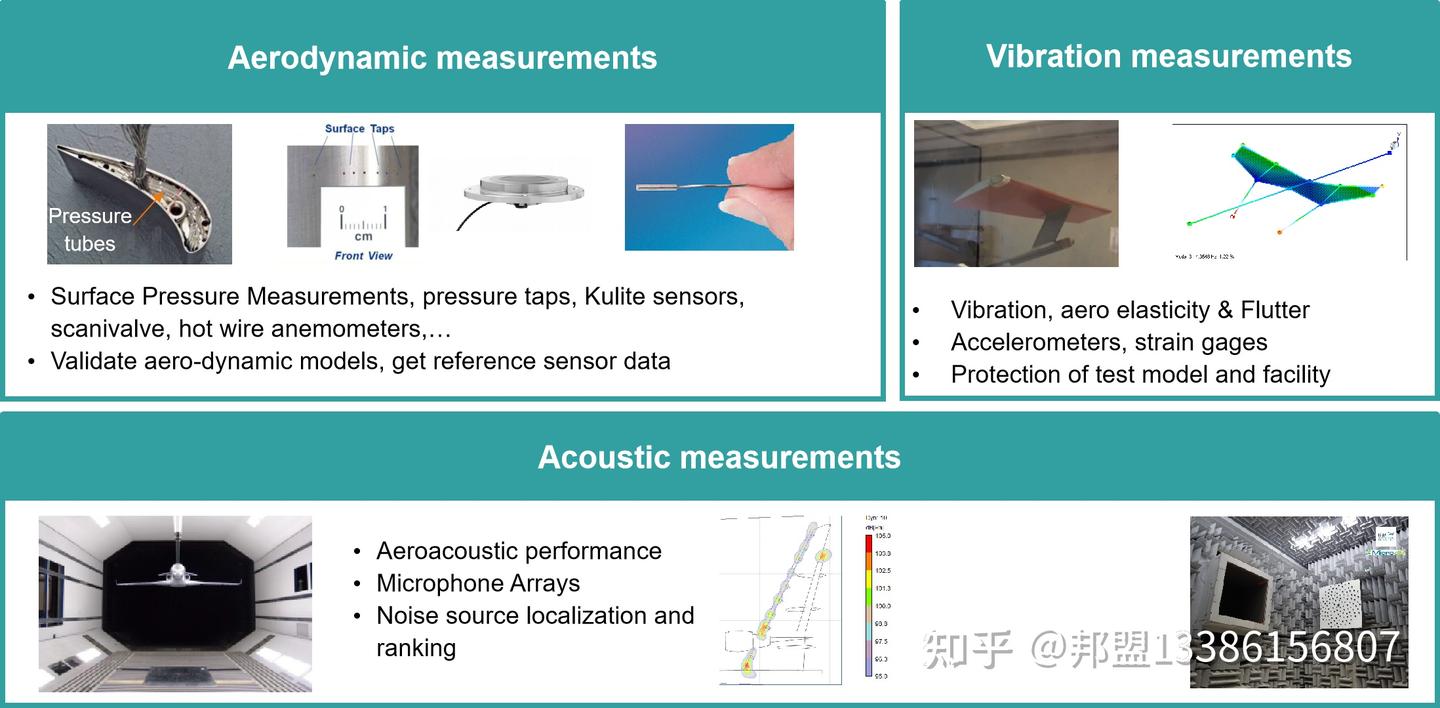

这些噪音源的相互作用使得传统的单一测试手段难以全面捕捉问题。例如,风洞测试中需同时采集空气动力学数据(如表面压力分布)、结构振动数据(如加速度和应变)以及声学数据(如麦克风阵列定位噪声源)。然而,风洞测试成本高昂,单次测试时间有限,且需处理海量多通道数据(如某案例中同步采集144个麦克风与50个Kulite传感器的数据)。如何高效整合测试流程、提升数据处理的实时性,成为工程师的核心痛点。

风洞测试的重要性与挑战

风洞测试是飞机设计验证的核心环节,其优势在于:

- 早期验证:在实体飞机试飞前,通过缩比模型验证气动、声学及颤振性能。

- 多工况模拟:通过调整风速、攻角(Pitch)、偏航角(Yaw)等参数,模拟真实飞行条件。

- 模型修正:快速迭代设计,优化降噪方案(如起落架整流罩设计)。

然而,风洞测试面临三大挑战:

- 高成本与时间压力:大型风洞的运营成本可达每小时数万美元,需在有限时间内最大化数据采集效率。

- 多物理场同步测量:传统测试中,气动、振动和声学数据常由独立系统采集,导致时间同步误差与数据处理复杂度增加。

- 数据处理瓶颈:例如,声学阵列的波束成形(Beamforming)算法需处理数千个网格点的频域数据,传统CPU计算耗时长达数十分钟,严重影响测试迭代速度。

Simcenter测试解决方案:集成化与高效能

西门子Simcenter测试系统通过硬件集成、算法优化与自动化流程,为风洞测试提供全链路支持,其核心优势体现在以下方面:

1. 多物理场数据同步采集

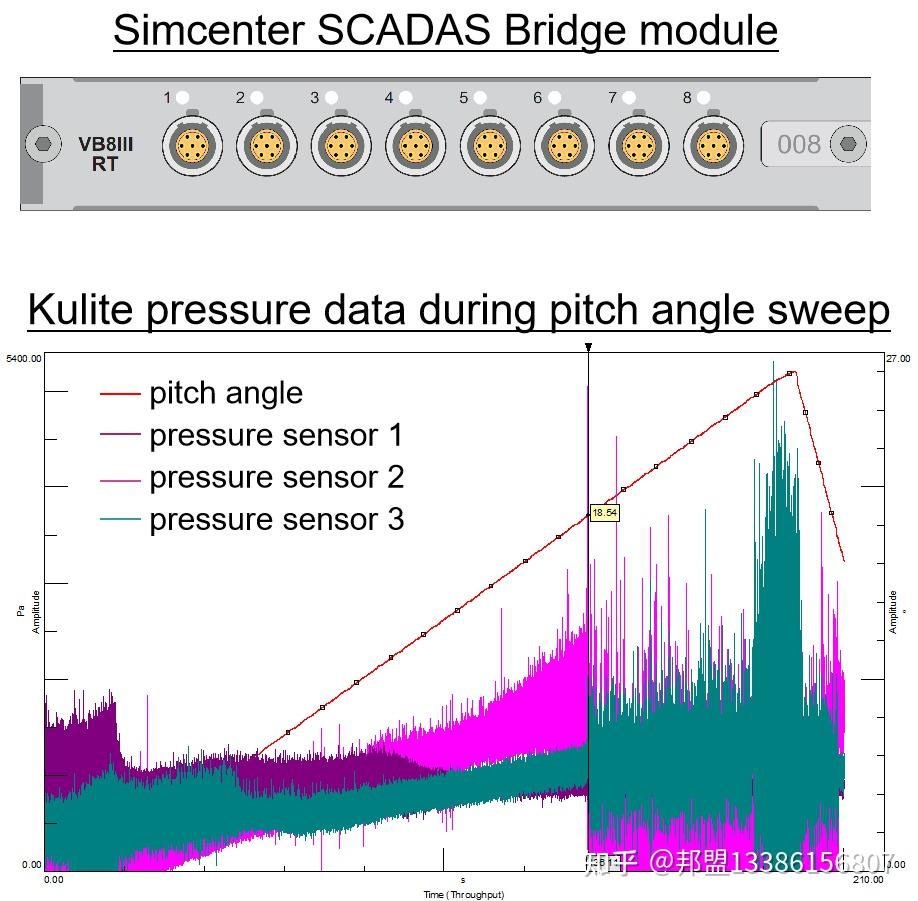

Simcenter SCADAS系列数据采集系统支持数百通道的并行测量,涵盖:

- 气动力学:表面压力传感器(Kulite、Scanivalve)、热线风速仪、力矩天平。

- 结构动力学:加速度计、应变片,用于颤振监测与模态分析。

- 声学:定制化麦克风阵列(螺旋形、平面或3D布局),结合GRAS等高精度麦克风,实现噪声源定位与贡献度排序。

所有传感器数据通过统一平台实现亚毫秒级时间同步,消除多系统拼接带来的误差。例如,在RUAG瑞士风洞测试中,两套SCADAS主从系统同步采集144个麦克风与50个压力传感器的数据,结合在线分析功能,使工程师在测试过程中即可实时查看声源定位结果(如起落架噪声的频谱特征)。

2. 声学阵列技术与噪声源定位

Simcenter的声学阵列解决方案采用波束成形与CleanSC算法,显著提升空间分辨率与动态范围:

- 波束成形:通过多麦克风信号的相位叠加,定位噪声源的空间分布。

- CleanSC算法:基于逆卷积技术,消除旁瓣干扰,精确量化各噪声源的贡献(如某案例中识别出10 kHz高频噪声源自翼尖涡流)。

此外,系统支持风场修正(基于Amiet传播模型),消除风速对声波传播的影响(如剪切层折射效应),避免声源定位偏差。例如,在52 m/s风速下,未经修正的声源位置误差可达3度,而修正后误差降至0.5度以内。

3. 实时处理与GPU加速

传统声学数据处理依赖CPU计算,处理3800个网格点的波束成形需数分钟。Simcenter通过GPU并行计算优化,将处理时间缩短至数秒。例如,在配备NVIDIA K5000 GPU的工作站上,相同任务的处理速度提升30-50倍。这一突破使得测试中可实时调整参数(如频率范围、阵列配置),并快速对比不同工况的结果(如起落架收起与放下状态的噪声差异)。

4. 自动化测试流程

Simcenter与风洞控制系统深度集成,实现全自动测试:

- 工况设置:自动调整风速、攻角等参数。

- 数据采集:一键启动多传感器同步测量。

- 实时分析:在线显示声源分布图、频谱曲线及模态阻尼比。

- 批量处理:后台自动完成数百组数据的波束成形与贡献度分析。

例如,某VTOL原型机测试中,工程师通过自动流程在一天内完成109种工况的测试,并通过差异图(Delta Plot)快速识别出襟翼缝隙噪声为主要问题,将设计迭代周期缩短60%。

实际测试案例分析

案例1:AIAA机身噪声基准测试(DLR德国)

针对DO728半模飞机的气动噪声测试,Simcenter系统部署135个麦克风阵列,采样率达120 kHz。通过CleanSC算法,在数秒内定位3.15 kHz至20 kHz频段的主要噪声源(如机翼前缘湍流与后缘涡脱落),并量化各源贡献度。测试结果与CFD预测误差小于2 dB,验证了仿真模型的可靠性。

案例2:RUAG瑞士低速风洞优化

为提升风洞测试段流场均匀性,西门子团队使用STAR-CCM+进行CFD模拟,优化金属网格设计。仿真结果显示,新网格将速度不均匀度从0.145降至0.021,并通过风洞实测验证了该结果。此案例体现了**“仿真驱动测试”**(Simulation for Test)的高效性。

案例3:VTOL飞行器降噪设计

某eVTOL原型机在测试中发现起落架空腔共振噪声超标。通过Simcenter的声学阵列与振动传感器联动分析,团队锁定共振频率为850 Hz,并设计复合阻尼结构将噪声降低12 dB,同时满足重量约束。

效率提升策略与成果

- 算法加速:GPU计算使声学数据处理时间从5分钟缩短至10秒,单次测试节省90%时间。

- 自动化流程:测试配置、数据采集与报告生成全流程自动化,减少人为操作失误。

- 多物理场关联分析:通过振动与声学数据的相干性分析,快速识别结构共振对噪声的贡献。

据统计,采用Simcenter解决方案的风洞测试项目,平均效率提升40%,测试成本降低25%。

合作伙伴与全球部署

西门子与GRAS、MicrodB等声学设备供应商合作,提供定制化阵列设计与本地化支持。其全球专家团队覆盖风洞集成、算法开发与培训服务,已成功部署于欧洲(如DLR、RUAG)、北美(NASA Ames研究中心)及亚洲多个航空实验室。

结论与未来展望

随着航空业向电动化、智能化迈进,风洞测试的集成化与实时化将成为核心竞争力。西门子Simcenter通过多物理场融合、GPU加速与自动化,正在重新定义高效测试的标准。未来,结合数字孪生(Digital Twin)与AI驱动的优化算法,风洞测试将进一步从“数据采集”转向“智能洞察”,为下一代安静、高效的飞行器铺平道路。